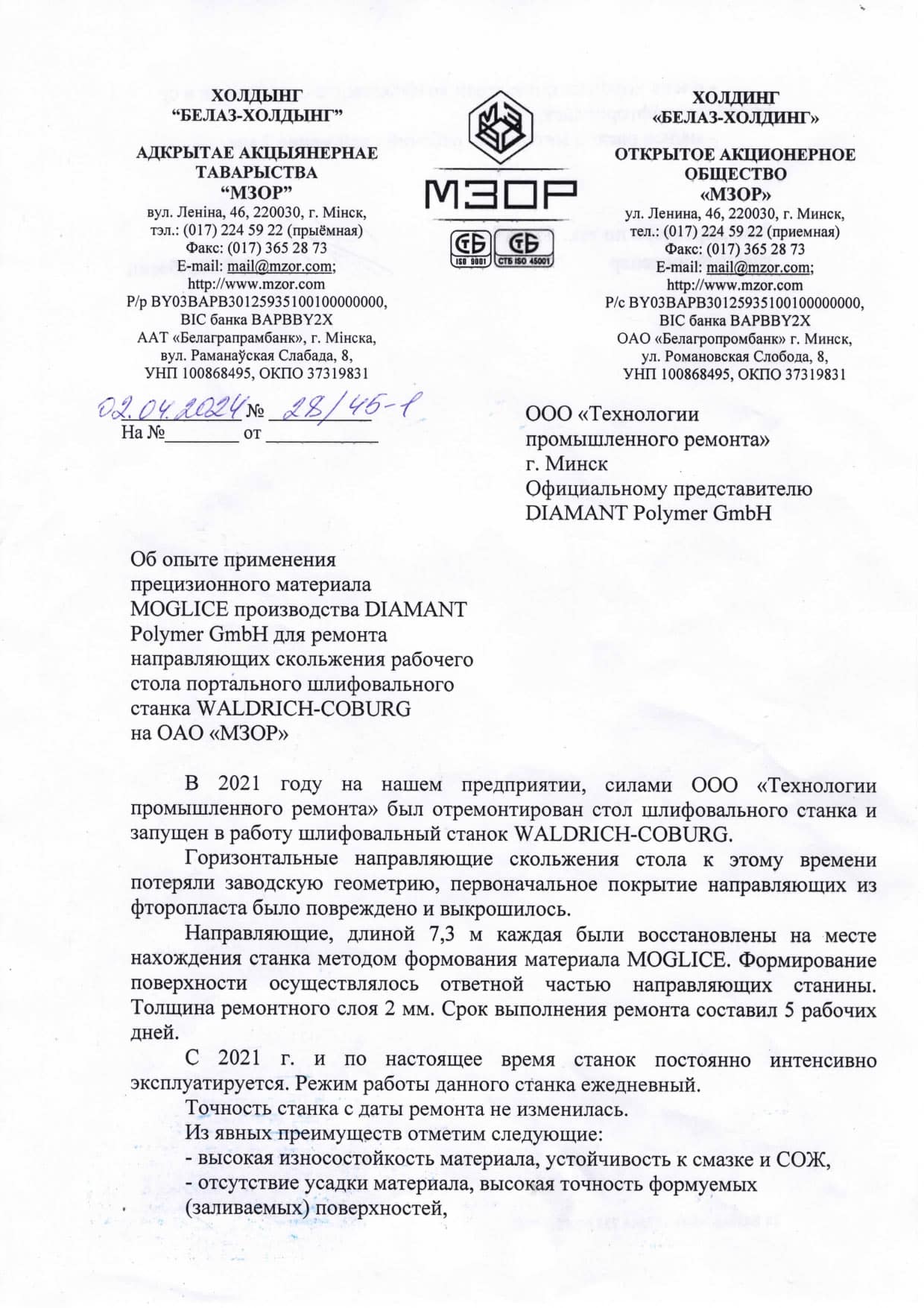

Дата: июнь 2024

Получен отзыв на ремонт направляющих скольжения (длина 7,3 м) продольно-шлифовального станка Waldrich Coburg. Ремонт выполнялся материалом MOGLICE P 1130

В мае 2021 года мы восстановили чугунные направляющие портального шлифовального станка WALDRICH COBURG на МЗОР. Ремонт выполнялся материалом Moglice P 1130. Спустя три года, весной 2024, мы получили обратную связь от заказчика. Выполненной работой и полученным результатом он доволен.

Шлифовальный станок использовался регулярно 5 дней в неделю в 2 смены. То есть нагрузка была достаточно большой, однако, точность сохранена на 100%. Осмотр был сделан при плановой замене смазки — заказчик снимал рабочий стол. Тогда же были проверены и направляющие. Износ обнаружить не удалось. Поверхности, восстановленные при помощи Moglice, полностью сохранили необходимую геометрию. Покрытие не износилось и сохранилось в том же виде, каким оно было сразу после ремонта.

Смотрите отзыв ниже ↓

Дата: июль 2021 г

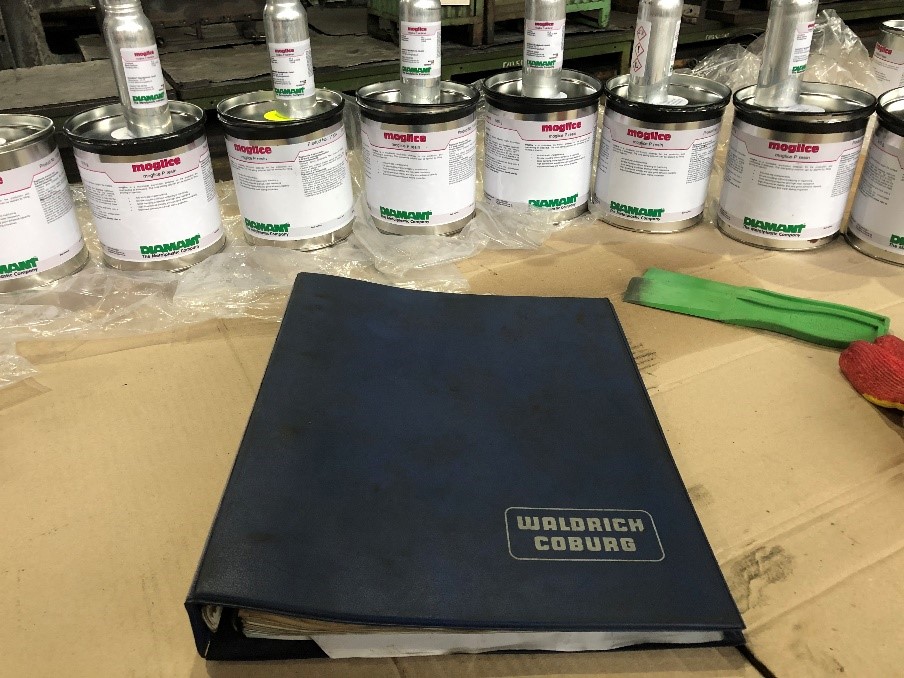

Ремонт был не простой из-за большой длины направляющих – 4 поверхности по 7,3 м каждая. На ремонт ушло около 20 кг Moglice P 1130, разделительный состав Trennmittel FL # 1354 – 1 литр и финишный очиститель Diamant # 1417 Reiniger FL – 2 литра, ацетон – 10 л. Температура в цеху варьировалась от +10 до +13°С.

Короткое видео о ремонте можно посмотреть здесь

Порядок выполнения работ

1. Станина Waldrich Coburg (часть станины) использовалась как формующий элемент. Она была подготовлена:

- Отшабрена до нужных параметров точности и чистоты (25 точек на дюйм) с таким расчётом, что восстанавливаемая поверхность с точностью до микрона повторит формующий элемент;

- Выставлена по уровню лабораторным оптическим коллиматором и струной.

На фото подготовленная часть станины укрыта для защиты от пыли и взвеси СОЖ в воздухе (рядом работал похожий крупногабаритный шлифовальный станок).

2. Объект ремонта: восстанавливались направляющие рабочего стола.

На направляющих видны маяки (справа на внутренней направляющей), которые также предварительно выставлены через каждые 2 метра в соответствии с требованиями заказчика (толщина маяков – 2 мм). Понятно, что от толщины маяков зависит толщина рабочего слоя состава Moglice и его расход.

3. Подготовка направляющих стола.

Это один из самых важных этапов ремонта. Изначально были установлены на клею пластиковые ленты скольжения, которые полностью разрушились. Но после них остался клей и появились другие загрязнения, которые было непросто удалить.

Пришлось при помощи УШМ заново нарезать продольные бороздки до «живого» металла.

Затем после прогревания делалась тщательная очистка ацетоном и финишное обезжиривание Diamant # 1417 Reiniger (перед самым нанесением состава Moglice). Это обязательная процедура для получения необходимой адгезии. На новых направляющих все гораздо проще

4. Наносим кистью антиадгезионный состав: 3 слоя, каждый из слоёв полируется мягкой ветошью. В результате получается прочная пленка микронной толщины

5. Всё готово — можно наносить Moglice.

Перед наносом содержимое в банке с основой тщательно перемешивается, снимается со стенок банки. Затем в банку добавляется отвердитель, причём необходимо проследить, чтобы 100% отвердителя попало в банку с основой.

6. Замешивание моглайса.

Состав смешивается на сверлильном станке мешалкой с винтом, так как нужно замешать быстро. Один человек смешивает, 4 человека наносят состав, предварительно разделив направляющие на равные секторы. Перед нанесением смесь растирается на плоской поверхности шпателем для лучшего смешивания, для удаления возможных пузырьков воздуха, для более медленного схватывания состава. Это общее свойство всех подобных составов: в большом объеме материал нагревается и быстрее полимеризуется, поэтому комплекты Moglice по 1 кг.

7. Нанесение моглайса. Первый слой состава с усилием как бы втирается шпателем, второй слой наносится без усилия, разравнивается. Можно изготовить для разравнивания специальный шаблон из пластика или металла. Нанесение заняло около 3 часов.

Здесь надо пояснить, что время жизни Moglice P 1130 – 60 минут при +20°C. Но в нашем случае температура в цеху позволяла не спешить, кроме этого, масса стола более 10 тонн, даже если началось пленкообразование на моглайсе, то это не повредит, так как эластичность он сохраняет гораздо дольше, а при таком весе он все равно отформуется отлично. Все эти «проблемы по времени» исчезают на более коротких направляющих.

8.Переворот рабочего стола, перенос краном к станине и опускание на формующую поверхность.

Здесь важно не повредить слой Moglice, сделать перенос и опускание быстро, так как несмотря на высокую вязкость слой Moglice при долгом зависании слегка сползает вниз.

Кстати, второй вариант этого же ремонта: применение жидкого 0311 Moglice Fl/P. В этом случае он заливается в зазор между станиной и столом, перед этим герметизируются все отверстия. Moglice вытесняет воздух и заполняет все пустоты, формируя рабочую поверхность.

9. Снятие рабочего стола со станины.

Моглайс с точностью до 1 мкм повторяет формующую поверхность. Из-за этого, чтобы снять деталь со станины нужно создать приличное усилие, лучше сдвигать вдоль оси, а не поднимать вверх. Можно применить легкое соразмерное ударное усилие или использовать домкрат. Это касается любых ремонтов направляющих с применением моглайса.

10. Финишная обработка. Удалены излишки материала, прорезаны каналы для подачи смазки. Ремонт занял трое суток : первый день -подготовка, 2-й день — нанос и полимеризация 24 часа, 3-й день -сдергивание и финишная обработка.

Посмотреть ход работ и результат можно здесь

Ознакомиться с характеристиками моглайса можно здесь

Оставить заявку