Из опыта восстановления направляющих станков

А. А. Ищенко, А. В. Антоненко, Л. Молнар

Большинство шлифовальных станков, работающих в тяжелой промышленности и машиностроении, характеризуются большими габаритами: длина направляющих – до 20 м, длина стола – до 10 м. При таких размерах станка любые повреждения плоскости направляющих скольжения на столе или на станине становятся серьезной проблемой при восстановлении работоспособности станочного оборудования. Разработанная в Приазовском государственном техническом университете совместно с Мишкольцким университетом технология ввода в строй тяжелых шлифовальных станков, получивших в процессе эксплуатации различные повреждения направляющих, представляет интерес для механических служб различных предприятий, которые сталкиваются с аналогичными проблемами. Эти ремонты выполнялись с применением пастообразных или жидкотекучих двухкомпонентных материалов класса «Моглайс» фирмы Diamant Metallplastic GmbH (Германия), которые после нанесения и застывания проявляют уникальные свойства: низкий коэффициент трения, эффект самосмазывания, виброгашение, износостойкость, пригодность для получения точных сопряжений, высокую жесткость [1].

Наиболее часто встречающиеся повреждения направляющих шлифовального станка – это царапины на поверхности станины, которые по своей длине превосходят длину стола. Стол шлифовальных станков всплывает на слое масла, подаваемого под давлением в зону трения, и через царапину часть масла уходит за пределы стола, в отстойник. Следовательно, для обеспечения требуемого рабочего слоя масла приходится подавать смазку под более высоким давлением. В противном случае при контакте металлических поверхностей стола и направляющих стол может потерять плавность хода, что незамедлительно отразится на качестве обрабатываемой поверхности детали. Традиционно принято проводить шлифовку или шабрение дефектной поверхности направляющей. При указанных выше размерах направляющих и столов данный вариант является чрезвычайно трудоемкой операцией. Для решения этой задачи были разработаны менее затратные способы.

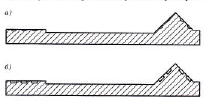

Первый способ – заполнение образовавшейся царапины полимерным материалом «Моглайс» с избытком и последующая доводка, например, шабрение, восстановленной поверхности. Естественно, что перед нанесением полимерного материала проходят подготовку поверхности царапины, превращая ее лункообразную форму (в сечении) в прямоугольную (рис. 1).

Рис. 1. Подготовка поверхности направляющих перед нанесением полимерного материала: а – исходное состояние, б – после придания царапинам прямоугольной формы.

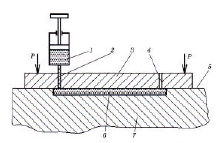

Другой способ нанесения материала требует изготовления специальной шлифованной линейки с отверстиями для закачивания материала и выхода воздуха (рис. 2). По такой технологии были восстановлены направляющие станка ХШ5-05 для шлифовки прокатных валков и направляющие круглошлифовального станка ХШ-193 толстолистового цеха одного из металлургических комбинатов Украины. Первый станок служит в течение шести лет, и претензий в выполненному ремонту нет. Второй отработал без замечаний два года.

Рис. 2. Закачка полимерного материала «Моглайс» в полость царапины: 1 – шприц, 2 – канал для подачи «Моглайса», 3 – шлифованная линейка, 4 – канал для выхода воздуха, 5 – базовая поверхность направляющей, 6 – восстанавливаемый дефект, 7 – направляющая, Р – направление действия силы прижатия линейки.

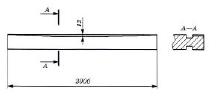

Еще одна часто встречающаяся причина выхода из строя шлифовальных станков является недопустимо большой износ направляющих в зоне рабочего хода стола или каретки. Этот дефект также можно устранить и вернуть станок в работоспособное состояние, используя полимерные материалы. Примером такого вида ремонта может служить восстановление геометрических размеров плоской поперечины длиной 3000 мм, продольно-шлифовального станка модели 3510, которая была изношена на 1,2 мм в средней части (рис. 3).

Рис. 3. Характер износа поперечины.

Характерной особенностью износа поперечины являлось то, что ее рабочая поверхность не имела износа на конечных участках направляющей и могла служить базой для последующего восстановления проектного размера в средней части. Предстояло восстановить участок длиной 1800 мм. Плоскость, которая подвергалась восстановлению, была специально подготовлена с помощью шлифмашинки.

В качестве формирующего шаблона использовалась шлифованная линейка длиной 2500 мм (отбракованный и укороченный по длине нож ножниц поперечной резки прокатного стана). Нож имел технологические отверстия для строповки и транспортировки мостовым краном.

После обезжиривания поперечины пастообразный полимерный материал «Моглайс» наносился не нее шпателем . Тем же материалом покрыли и поверхность линейки, которая заранее была обработана специальным антиадгезионным составом .

Благодаря раздельному нанесению материала на линейки и на направляющую исключалась вероятность появления на восстановленной поверхности раковин, которые могут образоваться из-за пузырьков воздуха, возникающих при соприкосновении линейки с поверхностью полимера. Затем устанавливалась на базовые поверхности (рис. 4).

Рис. 4. Установка линейки на базовые поверхности.

Ее собственного веса было вполне достаточно, чтобы выдавить полимер в боковые зазоры, но для полной уверенности в том, что посадка линейки на базовые поверхности выполнена правильно, к ней прикладывалась динамическая нагрузка. Через 16 ч линейка была сдвинута вдоль направляющей и удалена краном. Результат превзошел все ожидания. Поверхность была идеально сформированной. Боковые наплывы, которые образовались при выдавливании материала, были удалены шлифмашинкой и шабером.

Предложенная технология восстановления не требует последующих операций шабрения подгонки – поверхность полностью готова к эксплуатации. Эксплуатация этого узла в течение двух лет подтвердила, с одной стороны, идеальную плавность хода каретки, с другой – отсутствие каких-либо заметных следов износа на рабочей поверхности.

Таким образом, многолетний опыт подобных ремонтов позволяет однозначно утверждать, что найден, опробован и внедрен в промышленность новый способ решения проблемы износа и ремонта направляющих станков. Естественно, в каждом конкретном случае ремонта разрабатывается новая технология с использованием всего арсенала средств, методов и приемов работы с полимерами, который накоплен специалистами Приазовского государственного технического университета в этой и других областях ремонтного производства [2].

Следует отметить, что не все полимерные материалы, предлагаемые на рынке Украины и Венгрии, могут быть применены для решения описанных выше ремонтных задач. При выборе материалов необходимо соблюдать осторожность, требовать от поставщиков подтверждения стойкости предлагаемых полимерных композиций в условиях попадания на них воды, смазки и эмульсии. Известны случаи применения полимерных материалов, поверхностные слои которых в результате работы и контакта с эмульсиями постепенно напитывались последними, набухали и начинали интенсивно изнашиваться. Поэтому если не производственный опыт, то по меньшей мере испытания на набухание таких материалов должны гарантировать их благополучное применение для шлифовальных и других станков. До применения на практике материал проходил указанную выше проверку в Южном научно-исследовательском институте (Одесса) в комплексе с другими испытаниями. В результате был сделан вывод о том, что в условиях воздействия масла, воды и эмульсии материал «Моглайс» имеет наилучшие свойства в сравнении с другими материалами аналогичного назначения. Именно по этой причине немецкие и чешские машиностроительные фирмы используют данный материал при изготовлении направляющих новых станков различных типов, в том числе шлифовальных.

В рамках данной статьи не затронуты вопросы восстановления направляющих токарных и расточных станков, опыт ремонта которых с использованием материала «Моглайс» подробно описан в [3]. Результаты применения этого материала при восстановлении направляющих токарно-винторезных станков показали, что нанесенный на направляющие каретки слой «Моглайс» толщиной 1,5-2,0 мм работает при двусменном режиме эксплуатации в течение семи лет в механическом цехе металлургического комбината. Подробнее с услугой по ремонту станков можно ознакомиться в нашем каталоге.

Литература

1. Barna B., Molnar L., Tokaes D., Town F. Badanie syntetycznych powlok na powierzchniach par sllizgowych // Technologia i automatyzacia montazy. 1995ю №2.S. 34-38.

2. Ищенко А. А. Технологические основы восстановления промышленного оборудования современными полимерными материалами: Учеб. пос. Мариуполь: Приазовск.гос.техн.ун-т, 2007. 250 с.

3. Ищенко А. А. Новые технологии восстановления направляющих металлообрабатывающих станков// Оборудование и инструмент для профессионалов. 2008. №2. С. 26-27.

Оставить заявку